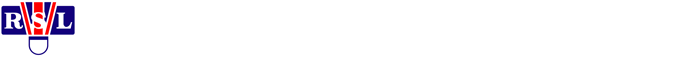

バドミントンのシャトルで一番大事なのは「耐久性」だと考える人は多いと思います。

クラブの予算・運営費用に直結しますから。

でも、大事なはずのシャトルの耐久性。きちんと評価できている人は意外と少ないです・・・

あなたは大丈夫ですか?

今回、専門メーカーとしてシャトルの耐久性について、正確にお話します。クラブのシャトル選びに役立つと思いますので、ぜひ最後までお読みください。

なぜ、多くの人が耐久性を見誤ってしまうのか?

どんなメーカーでも、どんな良い羽根でも、全球100%耐久性の高いシャトルは作れません。

シャトルは自然素材でできている以上、耐久性には必ずムラや波があります。

これはご存じだと思います。

だから、多くの方が色んなシャトルを「1~2本試して、本格的に使うものを決める」わけですが・・・

実はこれこそがシャトルの耐久性を見誤る原因です。

数回の使用では、良い・悪いどちらにも偏る可能性が大きすぎます。

もちろん、中には数回でなく「3ヶ月~4ヶ月かけてじっくり試している」という人もいるでしょう。

それでも、まだ少ないです。

数か月程度の間隔では、同じロット(同時期に同条件で製造)のシャトルだということも十分あり得ます。

ですので、最低でも1年は通して耐久性を見極めてください。

シャトルの耐久性とは「年間を通した品質安定性」です。

問題は、どのシャトルを1年も試してみるかですね。

次に、シャトルの耐久性の決まり方について詳しくお話します。

シャトルの耐久性は「羽根」で決まる??

当然、シャトルの耐久性には、羽根そのものの強さが影響します。

でも・・・

- 肉厚なガチョウ特級羽根を使用

- 軸太のガチョウ1級羽根を厳選

というようなものが良いわけではありません。

「肉厚・軸太」といえば丈夫そうですが、耐久性はそれだけで決まる単純なものではありません。

厚みや軸だけではなく、油分・水分量・弾力性・強度など様々な要素がからみ、そのバランスが重要です。

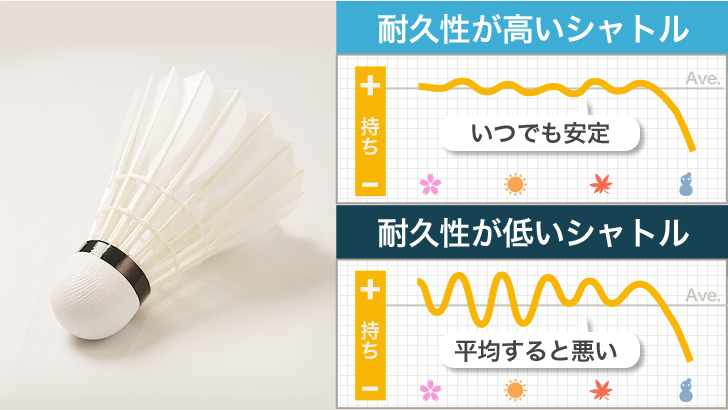

そもそも・・・

水鳥羽根は下のような形をしていますので、根本の方でカットすればいくらでも「肉厚・軸太」にできてしまいます・・・

また、特級・1級といったグレード(等級)も、基本的に耐久性を示すものではありません。

グレードの評価基準は、羽根の形状(まっすぐor曲がってる)や色など、耐久性とは関係ないものも多いです。

では、

羽根の強さは何で決まるか・・・ですが

ずばり「原毛」で決まります。

原毛とは「水鳥の生羽根」です。羽根の厚みや軸の太さといったぱっと見でわかる要素だけでなく、未加工の状態でないとわからない要素も強さに影響します。

そのため、RSLでは羽根調達の専門部を組織し、原毛を自分たちで直接目利きしています。

強さの本質を無視して「肉厚・軸太・特級」など雰囲気だけアピールしている製品は中身が伴っていない場合がほとんどです。気をつけてください。

耐久性を左右する「人の手」??

シャトルの製造には意外なほど多くの「人の手」がかかります。

1個のシャトルを作るのに、約40の工程(会社によって前後します)があり、手作業もたくさんあります。

当然、製造に携わる人々の技量・経験値も、耐久性を決める重要な要素です。

シャトル作りには人が重要なわけですが・・・

しばしば、中国(シャトル原産国)の製造業では工員の急な離職が問題になります。

それこそ旧正月明けに一度に何十人も辞めてしまうことも珍しくありません。中小規模のシャトル工場だと立ち行かなくなるレベルです。シャトルの品質低下は避けられません。

こうした見えないリスクも年間を通すとムラが出る理由のひとつなので、押さえておいてください。

ちなみに、RSLでは、大規模化でこうしたリスクを軽減しています。

常時、数千人もの熟練スタッフが製造にあたっているので、たとえ一度に数十人離職したとしても、ほぼ影響はありません。(実際の離職は少ないです)

工場の人材(技量・安定性)は消費者が見れるものではないので、シャトル選びの際にはこうした「規模」を参考にするのもひとつの方法です。

たったそれだけ?「微差」の重要性

シャトルの耐久性は、一見すると「ほんの些細な違い」のようなことでも変わります。たとえば・・・

羽根の洗浄

水量・水の温度・洗浄剤の種類や濃度・洗う時間でも、シャトルの耐久性は変わります。

たまに「黒ガチョウを漂白」したというシャトルがありますが、論外です。

そこまできつい薬品を使うと羽根は確実にボロボロになってしまいます。

シャトルの接着剤(グルー)

シャトルの耐久性に意外と深い関連があるのが、接着剤(特殊グルー)です。

RSLでは季節ごとに配合を変えています。また、水鳥の種類(ガチョウやアヒル)や羽根の種類(夏羽根・冬羽根)ごとにも調整しています。

羽根のカット位置

1枚30センチもある水鳥羽根のどこを取るかで耐久性は変わります。

耐久性と重量がベストなバランスになる位置でカットするのが理想です。

—

これらの微差をひとつずつ突き詰めるとシャトルの耐久性は確実に上がるのですが、細かく調整をしている工場を、あまり聞いたことがありません。

正確な調整には長年のデータ取りが必須なので、ノウハウがないのかもしれません。

でも、それ以前に、次でお話する「構造」の問題もあってあまり意識していないという方が正確かもしれません。

品質管理のかなめは「構造」にあり

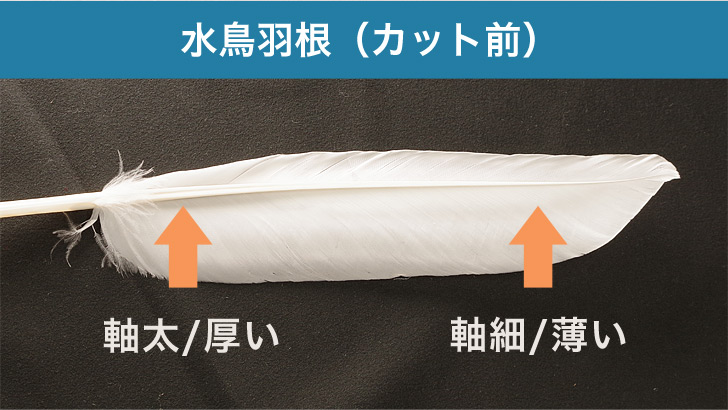

シャトルの耐久性を決める要素は、製造の上流から下流までいたるところに存在します。

当然、耐久性を上げるためにはその要所要所できめ細やかな品質管理が必要です。

しかしながら、ほぼすべての国内バドミントンメーカーはシャトル製造を外注(=買い付け)しています。

図にすると下記のようなイメージです。

バドミントンメーカーが取引するのは、シャトル製造工場(E社)とだけです。

A社~D社には、基本的に関与しません。

この「構造」の問題は、品質管理が弱くなることです。

たとえば、

シャトル製造では、その過程で必ず不具合のある羽根やシャトルが出ます。それをどのくらいの精度で弾くかは耐久性に直結します。

非常に大切なポイントですが、やりすぎると歩留まり(製造効率)が下がるので、この構造下ではどうしても甘くなります。

ちなみに、私達RSLはというと・・・

↓↓↓

基本的な構造が違います。

シャトルの全工程を自社グループ内で完結しています。(日本で1社だけ)

すべての工場がひとつのように稼働する独自のRSLマグネティックシステムを敷き、全工程での品質管理を可能にしています。

こうした構造も、耐久性に関わるので押さえておいてください。

シャトルの耐久性は「鮮度」も重要

シャトルに「鮮度」と言うと違和感があるかもしれません。

でも、シャトルは天然の水鳥羽根を使っているため、概ね製造から3ヶ月~6ヶ月くらいで劣化がはじまり、1年も経つと明らかに耐久性は落ちてしまいます。

つまり、製造から使用するまでの時間が短いほど、耐久性は高いと言えます。

鮮度は直接見極められませんが、流通量の多い売れ筋のシャトルを選ぶと失敗が少ないです。

回転率が低い(=売れにくい)シャトルは、メーカー倉庫やお店で長期在庫品になっている可能性があるからです。

ちなみにRSLは、製造したシャトルをお客様に直接お届けするDtoCメーカーです。

お店を通して販売する一般メーカーよりも、圧倒的に早くお客様のもとへお届けできます。

また、シャトルのご利用状況も直接把握できるので、工場発注も細かくコントロール可能。長期在庫が発生しません。

いつでも耐久性の高い状態でご提供できています。

最後に。

ここまで、シャトルの耐久性についてお話しましたが、いかがでしたか?

かなり内向きな話もしましたので、知らないこともあったかと思います。

耐久性を上げる要因は多く複雑で、その多くが消費者からは見えにくくなっています。

それをいいことにおかしな宣伝文句で耐久性をアピールする製品も少なくありません。

今回の知識を活用して、ぜひ多角的・論理的にクラブのシャトルを検討いただければと思います。

また他にも、RSLではシャトル選びに役立つ情報を発信しているので、合わせてご確認ください。

最後に・・・

私達RSLは耐久性シャトルのパイオニアです。100年近い歴史・ノウハウがあるので、耐久性ではどこにも負けないと自負しています。

さまざまな角度から検討していただき、耐久性の高いシャトルが必要なら、ぜひ1度使っていただければ嬉しいです。